Бутадиен-стирольные каучуки (БСК, SBR)

25.05.2015

История БСК, SBR

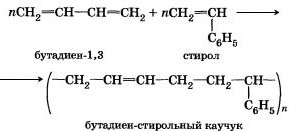

Бутадиен-стирольные каучук (БСК), styrene-butadienerubber (SBR), также известный как дивинил-стирольный каучук (ДССК), синтетический стирольный каучук (СКС), БУНА-S (BUNA-S), GR-S (Government Rubber-Styrene) получают совместной полимеризацией бутадиена со стиролом. Также к БСК относят бутадиен-метилстирольный каучук (СКМС), обладающий сходными характеристиками, но отличающийся технологией производства. Наименование стирен-бутадиеновый каучук или стирен-бутадиеновая резина встречается в коммерческих материалах и связана с переводом английского названия styrene-butadienerubber.

БСК является одним из самых первых промышленных синтетических каучуков и самым распространённым в мире каучуком общего назначения. Предшественником БСК был полибутадиеновый (дивиниловый) каучук (СКБ), первый синтетический каучук, имевший промышленное значение. Данный каучук также назывался натрий-бутадиеновым, т.к. в качестве катализатора полимеризации бутадиена использовался металлический натрий.Производство данного каучука активно развивалось в странах, лишенных доступа к натуральному каучуку. В СССР каучук СКБ производился из этилового спирта с 1931 года по методу, разработанному С.В. Лебедевым в 1927 году. В Германии к началу 30-х годов был разработан аналогичный способ получения синтетического каучука из бутадиена методом его полимеризации в присутствии натрия.Данный каучук практически не уступал по своим свойствам натуральному каучуку и стал известен в Германии под названием BUNA от первых букв слов butadiene и natrium.

Следующим шагом стала разработка технологии синтеза сополимера бутадиена и стирола. 21 июня 1929 г. компания IG Farben получила первый патент на способ сополимеризации бутадиена и стирола (БСК). Промышленное производство БСК было начато в Германии в 1936 г. под наименованием BUNA®S. Этот каучук по ряду свойств превосходил натуральный каучук и стал основным в качестве каучука общего назначения в Германии. Исторически к данному поколению каучуков можно отнести и бутадиен-нитрильный каучук (БНК, NBR), который был синтезирован немецкими химиками и запатентован в 1934 году под названием BUNA®N.BUNA®N обладал маслобензостойкостью, но был дороже в производстве, поэтому применялся в качестве каучука специального назначения.

В ходе Второй мировой войны США оказались отрезаны от источников натурального каучука в Юго-Восточной Азии. В связи с этим в 1940 г. была начата государственная программа развития производства синтетического каучука (U.S. Synthetic Rubber Program). В рамках данной программы были разработаны технологии производства и созданы мощности для выпуска различных видов каучуков. Производимые каучуки получили наименование в честь программы, например БСК производился под наименованием GR-S (Government Rubber-Styrene, правительственная резина - стирольная). ТакжевыпускалисьGR-A/GR-N (Government Rubber-Acrylonitrile/Government Rubber-Nitrile, Бутадиен-нитрильный каучук, БНК, NBR), GR-I (Government Rubber-Isobutylene, Бутилкаучук, БК, IIR), GR-M (Government Rubber-Monovinylacetylene, полихлоропрен ХПК, CR), GR-P (Government Rubber-Polysulphide, полисульфидный каучук, тиокол).

В СССР промышленный выпуск бутадиен-стирольных каучуковбыло налажен в 1950 году на предприятии «Воронежсинтезкаучук».

На данный момент объем производства БСК составляет около трети всего мирового выпуска синтетических каучуков.

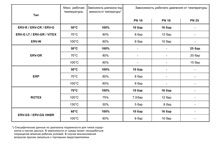

Характеристики БСК, SBR, совместимость со средами

Характеристики БСК существенно зависят от технологии производства, содержания стирола и введенных наполнителей, но, в общем, близки по свойствам к натуральному каучуку (НК).

Резины из бутадиен-стирольных каучуков достаточно стойки к действию концентрированных растворов щелочей и кислот, а также спиртов, кетонов и эфиров.Набухают в бензине, бензоле, толуоле, четырёххлористом углероде, в растительных и животных маслах и жирах. По водостойкости и газопроницаемости резины из бутадиен-стирольных каучуков практически равноценны резинам из натурального каучука. В бензине, бензоле, минеральных маслах, растительных и животных жирах бутадиен-стирольные каучуки набухают меньше, чем натуральный каучук. БСК проявляет отличную устойчивость к тормозной жидкости.

Резины на основе бутадиен-стирольных каучуков, содержащие активные наполнители, характеризуются достаточно высокими прочностными свойствами, износостойкостью и эластичностью.

Применение БСК, SBR

Благодаря сочетанию низкой стоимости, технологичности и хороших механических свойств, БСК является наиболее распространенным синтетическим каучуком. Основной сферой применения БСК является производство шин для легковых автомобилей. Примерно половина легковых шин в мире изготавливаются из различных типов БСК. Также БСК применяется для производства напольных покрытий, автомобильных ковриков, компонентов тормозных систем, шлангов, ремней, кабельной изоляции, обувных подошв, жидких герметиков.

В нашем ассортименте представлен специальный резиновый шланг для цемента, песка и бетона Elaflex ZD, внешний слой которого выполнен из БСК, что делает данную модель доступной по цене с сохранением высоких эксплуатационных характеристик.

Технология производства БСК, SBR

Бутадиен-стирольные каучуки производятся преимущественно по технологии эмульсионной полимеризации и, в заметно меньшем объеме, по технологии растворной полимеризации. Достоинстваэмульсионных БСК более низкая, чем у растворных БСК, энергоемкость производства, хорошие технологические свойства, высокие прочностные характеристики, динамические свойства, износостойкость вулканизатов. Весомый недостаток технологии – образование значительного количества сточных вод. Растворные БСК имеют лучшие механические характеристики, и, например, предпочтительнее в производстве шин, т.к. обеспечивает улучшенное сцепление с мокрой дорогой и сопротивления качению.