Бутилкаучук

19.09.2014

Разновидности бутилкаучука

Бутилкаучук (БК, Butylrubber) – синтетический каучук, получаемый на основе изобутилена. Чаще всего под этим наименованием подразумевают сополимеры изобутилена с 2-5 % изопрена. Такой материал имеет международную маркировку IIR (isobutyleneisoprene rubber). Кроме этого на основе изобутилена получают полиизобутилен (ПИБ, PIB, polyisobutylene), который не содержит изопрена. Довольно распространено смешение этих названий, когда полиизобутиленом называют материал, содержащий изопрен, и наоборот. При этом бутилкаучук отличается от полиизобутилена тем, что в его молекуле имеется некоторое количество непредельных связей, которые позволяют полимеру вулканизоваться.

Наряду с бутилкаучуком выпускают ряд его модификаций: продукты прямого галогенирования – хлорбутилкаучук (CIIR, clorobutyl rubber) и бромбутилкаучук (BIIR, bromobutyl rubber); жидкие бутил- и хлорбутилкаучук; структурированный бутилкаучук; искусственный латекс бутилкаучук.

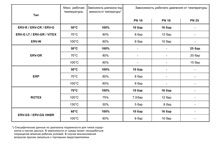

Характеристики бутилкаучука, совместимость со средами

Основные свойства бутилкаучука определяются его малой ненасыщенностью.

Бутилкаучук отличается высокой тепло-, холодо-, свето- и озоностойкостью. По стойкости к комбинированному действию света и озона бутилкаучук существенно превосходит такие высоконенасыщенные каучуки, как натуральный каучук и синтетические изопреновые и бутадиеновые. Бутилкаучук отличается высокими электрическими свойствами.

Отличительная особенность бутилкаучука - исключительно низкая воздухо- и паропроницаемость. Бутилкаучук имеет в 20 раз меньшую воздухопроницаемость, чем натуральный каучук, в 15 раз меньшую, чем бутадиен-стирольный каучук, и в 3 раза меньшую, чем неопрен.

Бутилкаучук отличается хорошей водостойкостью и проявляет высокую устойчивость к действию многих агрессивных сред: полярных растворителей, растворов щелочей, кислот, спиртов, простых и сложных эфиров, кетонов, растительных и животных жиров, перекиси водорода и др.

Прочность на разрыв бутилкаучука немного меньше по сравнению с натуральным каучуком, но при высоких температурах этот показатель одинаковый для обоих каучуков. Стойкость к истиранию хорошая, когда каучук тщательно наполнен (также как и остаточная деформация сжатия), но упругость все же остается очень низкой.

Бутилкаучук отличается высокой термопластичностью и медленной вулканизацией сырых смесей, поэтому листы сырой резины можно соединять не только склейкой, но и сваркой.

Бутилкаучук технологически совместим с двойным и тройным этилен-пропиленовыми каучуками (СКЭП(Т), EPM, EPDM), полиизобутиленом, хлоропреновым каучуком, сополимерами изобутилена со стиролом, полиэтиленом (в т.ч. хлорсульфированным), полипропиленом. Из-за низкой непредельности, обусловливающей небольшую скорость его вулканизации, он непригоден для использования в смесях с высоконенасыщенными каучуками.

К недостаткам бутилкаучука относятся его низкая скорость вулканизации, неудовлетворительная адгезия к металлам, плохая совместимость с некоторыми ингредиентами, малая эластичность при обычных температурах, высокое теплообразование при многократных деформациях.

Бутилкаучук растворим или набухает в алифатических углеводородах и нестоек к воздействию минеральных масел.

Ионизирующие излучения вызывают деструкцию бутилкаучука. При необходимости его стабилизации используют небольшие количества обычных антиоксидантов.

Некоторые из этих существенных недостатков бутилкаучука (такие, как низкая скорость вулканизации, низкая адгезия ко многим материалам, особенно металлам) устраняются частичным изменением химической природы полимера. Например, введением в макромолекулы каучука небольшого количества атомов галогенов. Бромбутилкаучук перерабатывается и смешивается с ингредиентами так же, как и бутилкаучук. Но при этом бромбутилкаучук вулканизуется значительно быстрее, чем бутилкаучук. Скорость вулканизации бромбутилкаучука сравнима со скоростью вулканизации натурального, бутадиен-стирольного и других каучуков, что делает возможным его применение в смесях с этими эластомерами. Близкими свойствами обладают и другие галогенированные бутилкаучуки, например, хлорбутилкаучук. Однако скорость вулканизации и свойства вулканизатов хлорбутилкаучука несколько ниже, чем бромбутилкаучука.

Применение бутилкаучука

Бутилкаучук обладает уникально низкой воздухо- и паропроницаемостью, а также высокой тепло-, свето- и озоностойкостью. Благодаря этому он широко применяется в производстве автомобильных камер, спортивных мячей, теплостойких деталей варочных камер, диафрагм, паропроводных рукавов, теплостойких конвейерных лент, прорезиненных тканей.

Бутилкаучук также проявляет хорошие диэлектрическим свойствам, которые практически не меняются даже в процессе старения. В сочетание с остальными свойствами это делает бутилкаучук подходящим материалом для производства изоляции электропроводов и кабелей высокого и низкого напряжения. Теплостойкость бутилкаучука позволяет выдерживать значительное повышение температуры проводников при перенапряжениях.

Химическая и механическая стойкость бутилкаучуков обусловливает его применение для обкладки валов, гуммирования химической аппаратуры, изготовления кислотостойких перчаток, рукавов для перекачивания агрессивных агентов, некоторых изделий медицинского назначения. Бутилкаучук может комбинироваться со СКЭП(Т) (EPM, EPDM) в многослойных изделиях, например в резиновых компенсаторах (вибровставках). Среди представленных в нашем ассортименте вибровставок бутилкаучук используется в комбинации с EPDM при производстве резинового компенсатора ERV-R и резинового компенсатора повышенной гибкости ERP.

Стойкость вулканизатов из бутилкаучука к набуханию в молоке и пищевых жирах позволяет использовать его для изготовления деталей доильных аппаратов и других резиновых изделий, соприкасающихся при эксплуатации с пищевыми продуктами.

Полиизобутилен, полученный на основе бутилкаучука, может применяться как загуститель. Кроме того, полиизобутилен применяется как добавка к горюче-смазочным материалам. Небольшая добавка ПИБ в смазочное масло значительно уменьшает образование масляного тумана и, следовательно, вдыхание его оператором. Также ПИБ добавляется к дизельному топливу в качестве очищающей присадки. Добавление ПИБ позволяет уменьшить загрязнение форсунок и, следовательно, уменьшить токсичность выхлопа. ПИБ включается в пакеты очищающих присадок для бензина и дизельного топлива и помогает бороться с отложениями в двигателе.

Бутилкаучук применяется в качестве компонента твёрдого ракетного топлива. В современных твердотопливных двигателях алюминий может являться основным источником тепловой энергии благодаря высокой теплотворности реакции окисления, однако, ввиду высокой температуры кипения, оксид алюминия не может быть газом в ракетном двигателе и не может совершать термодинамической работы при расширении в сопле. Поэтому основным источником газообразных продуктов является полимерное связующее, в роли которого может выступать бутилкаучук.

Хлор- и бромбутилкаучуки применяют для изготовления внутреннего слоя бескамерных автошин, атмосферостойких боковин радиальных шин, теплостойких автомобильных камер, конвейерных лент, рукавов, изделий медицинского назначения, клеев, промежуточных прослоек для крепления резины к металлу и резин из бутилкаучука к резинам на основе других каучуков.

Жидкие бутилкаучук и хлорбутилкаучук - основа герметиков, используемых для изоляции стыков и заполнения щелей в строительных конструкциях и гидромелиоративных сооружениях. В качестве герметика бутилкаучук хорошо сочетается с кровельными материалами из СКЭП(Т) (EPM. EPDM). По устойчивости к проникновению водяных паров такие герметики превосходят уретановые, полисульфидные и кремнийорганические в 20 раз.

Сшитый (структурированный) бутилкаучук, получаемый сополимеризацией изобутилена, изопрена и 0,3-4,0% дивинилбензола или другого сшивающего агента, содержит 50-80% геля. Он обладает меньшей, чем обычный бутилкаучук, хладотекучестью, что обеспечивает лучшее сохранение формы профилированных заготовок при их хранении и неформовой вулканизации. Помимо этого его, применяют как добавку к неструктурированному бутилкаучук для улучшения каркасности и внешней поверхности резиновых заготовок.

Химическое описание бутилкаучука

Бутилкаучук представляет собой сополимер изобутилена с небольшим количеством изопрен. Общая формула сополимера:

[-С(СН3)2-СН2-]n-[-СН2С(СН3)=СН-СН,-]m

Непредельность каучука составляет 0,6-3,0 мол.%. Макромолекулы бутилкаучук имеют линейное строение; распределение звеньев изопрена, присоединенных, преимущественно, в положениях 1,4, носит статистический характер.

Бутилкаучук относится к кристаллизующимся каучукам, кристаллизуется только при больших растяжениях (> 500%). Кристаллизация наблюдается при большем относительном удлинении, чем у натурального каучука. По внешнему виду каучук представляет собой прозрачную эластичную массу белого или серого цвета, не имеет вкуса и запаха.

Вязкость каучука по Муни, измеренная при 100°С, составляет обычно 45-75. Наиболее распространен высокомолекулярный тип с вязкостью 75. Бутилкаучук не пластифицируется при механической обработке. Из-за низкой непредельности, обусловливающей небольшую скорость его вулканизации, он непригоден для использования в смесях с высоконенасыщенными каучуками.

Для вулканизации бутилкаучука используют главным образом серу, а также органические полисульфиды, динитрозосоединения и алкилфенолоформальдегидные смолы. Механические характеристики вулканизатов бутилкаучука в значительной степени определяются его ненасыщенностью: с ее увеличением повышаются напряжение при заданном удлинении и твердость резин, снижаются их прочность при растяжении (особенно ненаполненных резин) и относительное удлинение, несколько ухудшаются демпфирующие свойства. Недостатки вулканизатов - низкая эластичность при обычных температурах, высокие остаточные деформации, большое теплообразование при динамических нагрузках.

Основным путём модификации бутилкаучука является его галогенирование, при этом каучук приобретает повышенную активность при вулканизации, а вулканизаты - повышенную теплостойкость и адгезионную прочность. Хлор- и бромбутилкаучук содержат соотв. 1,1-1,3% Cl или 2-3% Br, присоединенных главным образом в положение к двойным связям изопреновых звеньев макромолекулы. Подвижные в аллильном положении атомы галогена способны участвовать в вулканизации (в т.ч. с использованием в качестве вулканизующего агента ZnO). Это обусловливает повышенную скорость вулканизации таких каучуков (особенно бромбутилкаучука), благодаря чему возможна их совулканизация с натуральным каучуком и высоконенасыщенными синтетическими каучуками.

Технология производства бутилкаучука

Известно два промышленных процесса синтеза бутилкаучука. Первый, принятый во многих странах мира, состоит в сополимеризации мономеров в среде растворителя (метилхлорида или этилхлорида), не растворяющего каучук. Получаемая при этом дисперсия полимера в растворителе имеет более низкую вязкость, чем раствор каучука такой же концентрации, и поэтому удаётся применять повышенные концентрации мономеров в исходной шихте (22 - 35% (масс.)).

Второй способ получения бутилкаучука, традиционно применявшейся в отечественной промышленности, имеет много общих черт с типовыми процессами синтеза растворимых каучуков. Он состоит в полимеризации под действием алюминийорганических катализаторов в среде углеводородного растворителя (изопентана), растворяющего каучук. Хотя при этом не достигается высокая концентрация полимера в полимеризате (не более 12 % (масс.)) из-за его высокой вязкости, этот процесс имеет ряд преимуществ:

- процесс можно проводить при более высоких температурах (от -70 до -90°С);

- возрастает время непрерывной работы полимеризатора до 10 суток и более по сравнению с одними сутками в суспензионном процессе;

- облегчается регулирование характеристик каучука и появляется возможность автоматизированного управления процессом.

Некоторые торговые марки бутилкаучука

Бутилкаучук выпускают в виде брикетов массой около 30 кг.

Торговые марки бутилкаучука:

- БК (СССР, РФ)

- инджей-бутил

- бюкар-бутил (США)

- эссо-бутил, EssoButyl (Англия)

- пластюжил-бутил (Франция)

- PolysarButyl

- TotalButyl